合作客戶/

拜耳公司 |

同濟(jì)大學(xué) |

聯(lián)合大學(xué) |

美國(guó)保潔 |

美國(guó)強(qiáng)生 |

瑞士羅氏 |

相關(guān)新聞Info

-

> 全自動(dòng)表面張力儀測(cè)量時(shí)遇到這些情況怎么辦

> 表面張力儀在測(cè)試過程中影響自然條件

> 采用殼聚糖-三聚磷酸酯-百里香納米顆粒經(jīng)熱噴墨打印而成的新型活性包裝材料——摘要、簡(jiǎn)介

> 看水滴變化感受“表面張力”奧妙

> 電壓可控制鎵和銦的合金液體金屬表面張力

> 表面張力測(cè)定實(shí)驗(yàn)的改進(jìn)——冒泡速度對(duì)其影響的初探

> 馬拉高尼流是如何阻止液滴合并的?

> 露珠為什么是球形的?這是液體的表面張力造成的!

> 壓電噴墨印刷墨滴成形及特性研究

> 內(nèi)分泌物在膠束中的增溶作用——結(jié)果和討論

推薦新聞Info

-

> 強(qiáng)紫外線輻射對(duì)減縮劑抑制水泥石干縮變形效果研究(一)

> 無機(jī)粒子對(duì)TPAE界面張力、發(fā)泡、抗收縮行為的影響(四)

> 無機(jī)粒子對(duì)TPAE界面張力、發(fā)泡、抗收縮行為的影響(三)

> 無機(jī)粒子對(duì)TPAE界面張力、發(fā)泡、抗收縮行為的影響(二)

> 無機(jī)粒子對(duì)TPAE界面張力、發(fā)泡、抗收縮行為的影響(一)

> 弱堿三元采出液油水界面動(dòng)態(tài)界面張力、強(qiáng)度、等特性研究

> 植保無人機(jī)噴頭和噴霧助劑對(duì)藥液表面張力、霧滴密度、覆蓋率的影響(二)

> 植保無人機(jī)噴頭和噴霧助劑對(duì)藥液表面張力、霧滴密度、覆蓋率的影響(一)

> 無人機(jī)噴霧作業(yè)下荔枝葉片上的表面張力、接觸角及霧滴沉積特性

> 不同界面張力-潤(rùn)濕性組合的滲吸液體系對(duì)于化學(xué)滲吸效果的影響規(guī)律

基于表面張力平衡法制備油基巖屑-高鈦礦渣-赤泥基輕質(zhì)高強(qiáng)免燒陶粒

來源:西南石油大學(xué) 瀏覽 450 次 發(fā)布時(shí)間:2024-02-28

本發(fā)明提供一種油基巖屑-高鈦礦渣-赤泥基輕質(zhì)高強(qiáng)免燒陶粒的制備方法,采用表面張力平衡法對(duì)免燒陶粒進(jìn)行造粒,實(shí)現(xiàn)免燒陶粒的快速、便捷、高效制備,在實(shí)現(xiàn)便捷調(diào)控粒徑大小的效果的同時(shí),成功獲得了圓球99-100%的免燒陶粒,并且表面張力平衡法中的介質(zhì)堿性磨削油能為免燒陶粒的固化提供堿性環(huán)境,有利于加快固化速度,提高其性能。

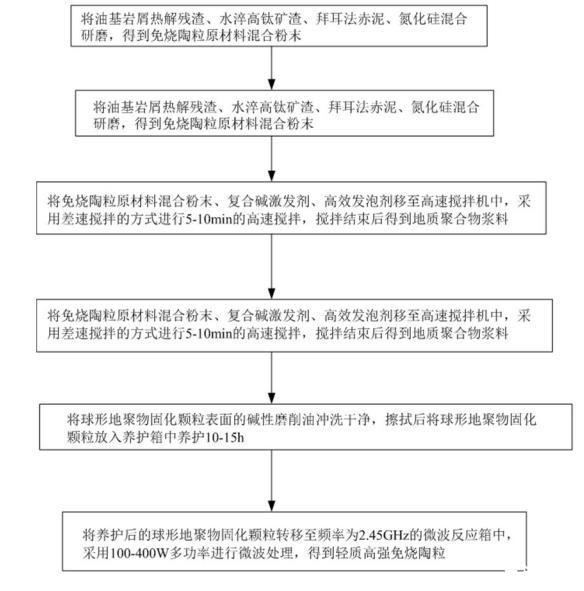

具體的,一種油基巖屑-高鈦礦渣-赤泥基輕質(zhì)高強(qiáng)免燒陶粒的制備方法,包括以下步驟:

S1將油基巖屑熱解殘?jiān)⑺愀哜伒V渣、拜耳法赤泥、氮化硅混合研磨,得到免燒陶粒原材料混合粉末;步驟S1中,將油基巖屑熱解殘?jiān)⑺愀哜伒V渣、拜耳法赤泥、氮化硅干燥后在行星式球磨機(jī)中混合研磨1-3h;混合研磨后的混合粉末過篩100目得到免燒陶粒原材料混合粉末;

S2將硅酸鈉、氫氧化鈉、碳酸鈉均勻混合,混合后用薄膜覆蓋,室溫靜置24h后得到復(fù)合堿激發(fā)劑;

S3將免燒陶粒原材料混合粉末、復(fù)合堿激發(fā)劑、高效發(fā)泡劑移至高速攪拌機(jī)中,采用差速攪拌的方式進(jìn)行5-10min的高速攪拌,攪拌結(jié)束后得到地質(zhì)聚合物漿料;步驟S3中首先采用3000-4000rad/min的轉(zhuǎn)數(shù)攪拌3-5min,然后采用1500-2500rad/min的轉(zhuǎn)速攪拌4-6min;

S4將地質(zhì)聚合物漿料通過蠕動(dòng)泵向冷凝管中勻速滴入漿料,通過表面張力平衡法制備球形地聚物固化顆粒;

S5將球形地聚物固化顆粒表面沖洗干凈,擦拭后將球形地聚物固化顆粒放入養(yǎng)護(hù)箱中養(yǎng)護(hù)10-15h;養(yǎng)護(hù)箱的溫度為18-22℃,濕度≥95%。

S6將養(yǎng)護(hù)后的球形地聚物固化顆粒轉(zhuǎn)移至頻率為2.45GHz的微波反應(yīng)箱中,采用100-400W多功率進(jìn)行微波處理,得到輕質(zhì)高強(qiáng)免燒陶粒;步驟S6中,微波快速硬化處理具體包括:首先采用300-400W的功率對(duì)球形地聚物固化顆粒微波處理2-3min;然后采用140-200W的功率對(duì)球形地聚物固化顆粒微波處理5-10min,得到輕質(zhì)高強(qiáng)免燒陶粒。

其中,高效發(fā)泡劑的制備方法包括以下步驟:

將羥丙基甲基纖維素、去離子水在磁力攪拌機(jī)上以30rad/min的轉(zhuǎn)速攪拌2-3min,得到穩(wěn)泡溶液;

將穩(wěn)泡溶液、十二烷基苯磺酸鈉、十二烷基硫酸鈉放入超聲分散器中超聲分散3-5min,得到高效發(fā)泡劑。

其中,利用表面張力平衡法作為免燒陶粒的成球工藝,能避免傳統(tǒng)制粒機(jī)工藝復(fù)雜、耗能高、成球率低的缺點(diǎn),可實(shí)現(xiàn)制備出的免燒陶粒具備99-100%圓球度,另外該方法成球效率高且生坯質(zhì)量均勻保證了免燒陶粒產(chǎn)品性能穩(wěn)定,同時(shí)該方法還可實(shí)現(xiàn)免燒陶粒粒徑的便攜調(diào)控以滿足不同的運(yùn)用場(chǎng)景;另一方面,本表面張力平衡法中所采用的介質(zhì)為堿性磨削油,其自身堿性能夠?qū)γ鉄樟5木酆戏磻?yīng)提供堿性環(huán)境,有助于加快其固化反應(yīng)的速度,從而增強(qiáng)輕質(zhì)高強(qiáng)免燒陶粒的性能。

采用多功率微波輻照的方式對(duì)免燒陶粒進(jìn)行快速硬化,先采用300-400W的功率對(duì)免燒陶粒進(jìn)行微波輻照2-3min,此時(shí)步驟S1中所加入的氮化硅會(huì)在吸收微波輻射后,在內(nèi)部形成具有活性的自由基團(tuán),進(jìn)而與油基巖屑熱解殘?jiān)械挠袡C(jī)污染物反應(yīng),實(shí)現(xiàn)降解有機(jī)污染物的效果;最后采用140-200W的功率對(duì)免燒陶粒進(jìn)行微波輻照處理5-10min,達(dá)到改善免燒陶粒內(nèi)部地質(zhì)聚合反應(yīng)活性,避免水分過快揮發(fā)所造成的開裂,同時(shí)加快化學(xué)反應(yīng)進(jìn)程的效果;最終制備出輕質(zhì)高強(qiáng)免燒陶粒的密度等級(jí)可達(dá)800,其筒壓強(qiáng)度能達(dá)到11-13MPa,滿足GB/T 17431.2-2010《輕集料及其試驗(yàn)方法第1部分:輕集料》中對(duì)輕質(zhì)高強(qiáng)陶粒的性能要求。

本發(fā)明與現(xiàn)有技術(shù)相比,具有如下的優(yōu)點(diǎn)和有益效果:

本發(fā)明一種油基巖屑-高鈦礦渣-赤泥基輕質(zhì)高強(qiáng)免燒陶粒及其制備方法,本發(fā)明使用油基巖屑熱解殘?jiān)⑺愀哜伒V渣、拜爾法赤泥作為免燒陶粒的主要原材,能夠促進(jìn)其地質(zhì)聚合反應(yīng)的發(fā)生,增強(qiáng)對(duì)油基巖屑?xì)堅(jiān)鼉?nèi)重金屬離子的固化;

利用油相和水相密度接近且互不相容的原理進(jìn)行免燒陶粒成球;利用蠕動(dòng)泵向懸浮介質(zhì)堿性磨削油中緩慢滴入地質(zhì)聚合物漿料液滴,液滴會(huì)在堿性磨削油中受到表面張力的作用,由水滴狀變?yōu)榍驙睿瑥亩@得99-100%圓球度的免燒陶粒;同時(shí)通過調(diào)節(jié)滴入堿性磨削油時(shí)液滴的大小對(duì)免燒陶粒的粒徑進(jìn)行調(diào)節(jié),實(shí)現(xiàn)免燒陶粒粒徑大小的便捷調(diào)控;并且堿性磨削油可為輕質(zhì)高強(qiáng)免燒陶粒的地質(zhì)聚合反應(yīng)提供堿性環(huán)境,加快其固化速度,從而提高輕質(zhì)高強(qiáng)免燒陶粒性能;利用該方法制備輕質(zhì)高強(qiáng)免燒陶粒球具有完美圓球度、均一質(zhì)量、粒徑可調(diào)、成球效率高等優(yōu)點(diǎn)。

采用多功率微波輻照的方式對(duì)免燒陶粒進(jìn)行高效硬化,在標(biāo)準(zhǔn)養(yǎng)護(hù)10-15h,微波輻照3-15min后,能夠制備出圓球度99-100%,堆積密度700-800kg/m3

,筒壓強(qiáng)度11-13MPa的輕質(zhì)高強(qiáng)免燒陶粒;并且多功率微波輻照的方式還能夠促使氮化硅與油基巖屑熱解殘?jiān)械挠袡C(jī)污染物反應(yīng),實(shí)現(xiàn)降解有機(jī)污染物的效果。

本發(fā)明的其原料中工業(yè)固廢用量占比達(dá)到100%,固廢利用率高,制備成本低,制備效率高,成功實(shí)現(xiàn)了工業(yè)固廢的綠色、節(jié)能、安全、高效資源化處置。