合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 混合型生物洗油菌發酵上清液的表面張力值測定(三)

> 混合型生物洗油菌發酵上清液的表面張力值測定(二)

> 混合型生物洗油菌發酵上清液的表面張力值測定(一)

> 表面張力對乙醇液滴沖擊過冷水平壁面的鋪展動力學行為的影響(三)

> 表面張力對乙醇液滴沖擊過冷水平壁面的鋪展動力學行為的影響(二)

> 表面張力對乙醇液滴沖擊過冷水平壁面的鋪展動力學行為的影響(一)

> 接觸角遲滯時氣~液界面張力的溫度敏感性對液滴蒸發過程的影響——結果分析、結論

> 接觸角遲滯時氣~液界面張力的溫度敏感性對液滴蒸發過程的影響——理論模型及計算方法

> 接觸角遲滯時氣~液界面張力的溫度敏感性對液滴蒸發過程的影響——引言

> 316L不銹鋼粉末電子束熔化成形的熔合機制的研究(二)

多孔陶瓷的造孔方法|發泡劑摻量對多孔陶瓷材料性能的影響

來源:材料科學與工程學報 瀏覽 109 次 發布時間:2024-12-18

多孔陶瓷是一種三維網狀結構的陶瓷材料。多孔陶瓷結合了陶瓷材料和泡沫結構的特性,既具有低密度、輕質量、高孔隙率和導熱系數小的特點,又具有耐高溫、耐腐蝕、機械性能高的特點。多孔陶瓷與致密陶瓷相比,具有低密度、輕質量、高孔隙率的特點,因此,多孔陶瓷在流體過濾、吸附、提純等領域有廣泛的應用;與有機泡沫材料相比,多孔陶瓷有耐高溫、耐腐蝕、較好的阻燃性和導熱系數較低的特點,因此多孔陶瓷將逐漸取代有機泡沫類材料,在吸音、隔熱和保溫等工程應用方面被大量采用。多孔陶瓷還可用作催化劑載體。由于多孔陶瓷具有高比表面積、高孔隙率、耐高溫、耐酸堿侵蝕、遇有機溶劑不發生反應、不溶解、機械性能和硬度較高等眾多優點,因此利用多孔陶瓷作為催化載體可以保證催化反應迅速、徹底,如汽車尾氣的無害化處理、有毒或污染性氣體和液體排放前的催化凈化等。此外,多孔陶瓷在生物材料方面的應用也有著較好的前景。

目前多孔陶瓷的造孔方法有很多,包括添加造孔劑法、直接發泡法、有機泡沫浸漬法、冷凍凝膠法、冷凍干燥法、溶膠-凝膠法等。其中直接發泡法就是指將表面活性劑加入陶瓷漿料中,通過機械攪拌向陶瓷漿料中引入氣泡,降低漿體的表面張力,形成在一定時間內具有穩定性的泡沫陶瓷漿料,在泡沫消散之前,通過固化成型、干燥制得多孔陶瓷坯體,然后將坯體進行燒結,就可以制得多孔陶瓷。表面活性劑是一種可以吸附在液體表面、或者堆積在兩相之間的界面上,通過改變界面的表面張力,使液體或漿體更容易起泡的物質,因為表面活性劑溶于液體后能夠降低液體的表面張力,有較好的起泡性能,因此也稱為發泡劑。當氣泡產生后,溶液中的表面活性劑分子能夠快速地吸附在氣液界面上,定向排列,降低表面張力,同時表面活性劑的疏水基團在范德華力和疏水作用下相互吸引,使表面活性劑分子吸附在氣液界面之間,形成緊密堆積的分子層,有利于提高界面的穩定性,因此表面活性劑分子的加入可以起到穩定泡沫的作用。

發泡劑摻量對多孔陶瓷材料性能的影響

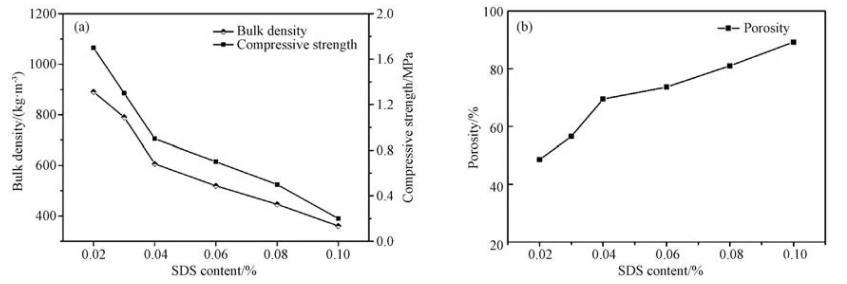

圖1為固含量60%、SDS摻量分別為0.02%、0.04%、0.06%、0.08%、0.1%下所制備的多孔陶瓷坯體,經過1190℃、保溫2 h燒結后的樣品性能。從圖中可以看出,多孔陶瓷樣品的體積密度和抗壓強度隨發泡劑摻量的增加而減小。當SDS的摻入量由0.02%提高至0.1%時,樣品的密度由890.53降至361.0 kg/m3,抗壓強度由1.7下降至0.2 MPa。當SDS溶于水并經過高速攪拌后,SDS分子可以吸附到氣液界面上降低表面張力并產生大量的氣泡,這些氣泡會緊密堆積在一起,氣泡之間有液膜將其隔開,將氣泡引入到陶瓷漿料中后,陶瓷原料分散在氣泡液膜間,形成骨架支撐,干燥后陶瓷原料液相消失,固化形成含孔隙的多孔陶瓷坯體,引入的氣泡越多,多孔陶瓷的孔隙率越高,孔壁越薄,陶瓷骨架越細;當氣泡的引入量過多時,骨架易發生斷裂,此時多孔陶瓷的抗壓強度就會降低。

圖1不同發泡劑摻量下多孔陶瓷樣品的性能(a)體積密度和抗壓強度;(b)孔隙率

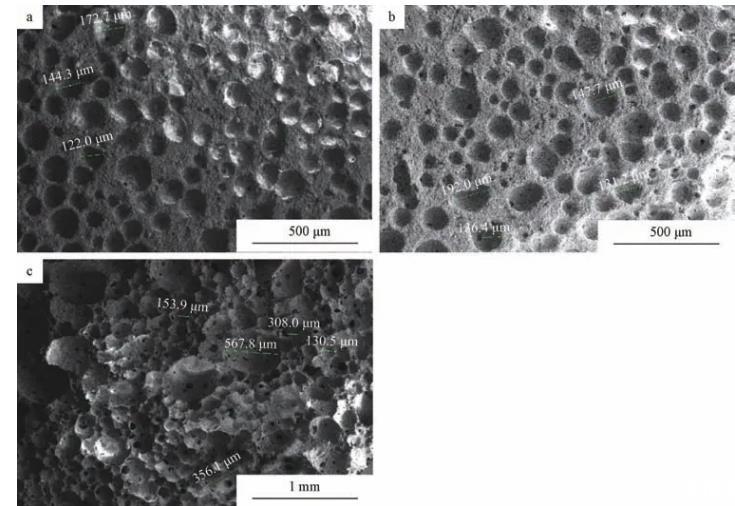

圖2不同SDS摻量(a:0.04%;b:0.08%;c:0.1%)的多孔陶瓷樣品的SEM照片

圖2是SDS摻量分別為0.04%、0.08%、0.1%的多孔陶瓷樣品的SEM照片。從圖可見,當SDS摻量為0.04%和0.08%時,氣孔尺寸在100~200μm左右;當SDS摻量為0.1%時,多孔陶瓷中既有100~200μm之間的孔,又有200~600μm之間的孔,氣孔尺寸分布較為寬泛。這是因為添加表面活性劑所產生的泡沫狀態是熱力學非穩態孔,同時,在一定的范圍內,表面活性劑的添加量越多,所產生的泡沫就相對越多。當產生的氣泡過多時,表面活性劑在氣液界面的吸附能量相對較小,會導致吸附分子容易從界面脫附,進而影響了泡沫的穩定性,此時泡沫就會發生合并、粗化,甚至破裂的現象。當SDS的加入量較少時,高速攪拌形成的氣泡量較少,陶瓷原料分散在泡沫之間,形成骨架支撐,阻礙了泡沫的合并與粗化。當SDS的摻入量增大,高速攪拌所產生的泡沫增多,氣泡與氣泡之間緊密堆積,從能量角度來講,此時氣泡間更趨向于向低勢能方向發展,因此產生泡沫合并,泡沫的尺寸增大,進而導致多孔陶瓷孔隙尺寸的變化。