合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 氣液液微分散體系的微流控制備方法及在稀土離子萃取領域的應用(下)

> 如何挑選一款好的消泡劑

> 超低界面張力的體系的CDEA-12表面活性劑的復配及篩選

> 膠凝材料對引氣劑溶液表面張力的影響

> 粉末涂料固化過程中的表面張力變化規律與測試方法

> 低分子熱塑性樹脂體系CBT500/DBTL的界面張力與溫度的關聯性(二)

> 三種金屬陽離子對SDS表面活性劑溶液的影響研究

> 基于界面張力弛豫法探討疏水改性聚合物與石油酸和瀝青質間的相互作用(二)

> 硅基納米原位乳化減阻劑與原油的界面張力達到10-1mN/m數量級,提高原油采收率

> 吡蟲啉藥液、 阿維菌素、苦參堿表面張力與接觸角的關系

推薦新聞Info

-

> 強紫外線輻射對減縮劑抑制水泥石干縮變形效果研究(一)

> 無機粒子對TPAE界面張力、發泡、抗收縮行為的影響(四)

> 無機粒子對TPAE界面張力、發泡、抗收縮行為的影響(三)

> 無機粒子對TPAE界面張力、發泡、抗收縮行為的影響(二)

> 無機粒子對TPAE界面張力、發泡、抗收縮行為的影響(一)

> 弱堿三元采出液油水界面動態界面張力、強度、等特性研究

> 植保無人機噴頭和噴霧助劑對藥液表面張力、霧滴密度、覆蓋率的影響(二)

> 植保無人機噴頭和噴霧助劑對藥液表面張力、霧滴密度、覆蓋率的影響(一)

> 無人機噴霧作業下荔枝葉片上的表面張力、接觸角及霧滴沉積特性

> 不同界面張力-潤濕性組合的滲吸液體系對于化學滲吸效果的影響規律

塑料件二次加工如何改變表面張力?

來源:重慶川儀 硅碳鼠涂料圈 瀏覽 128 次 發布時間:2024-10-22

2塑件表面張力改變案例

塑件表面張力改變是根據使用情況進行選擇。目前對低表面能材料或工程塑料進行二次加工時,處理表面以改變表面張力特性,從而獲得較好地黏附力,通過表面上噴底漆涂料、等離子處理、火焰處理等方法改變產品的表面張力。

2.1真空鍍鋁噴底漆獲得好的鋁層附著力

真空鍍鋁是對塑料表面二次加工方法之一,鍍鋁廣泛應用于車燈領域。車燈應用工程塑料有聚碳酸酯(PC)、改性聚丙烯(PP-T2)、丙烯腈-丁二烯-苯乙烯組成的三元共聚物(ABS)等。PC屬于極性高分子,表面濕張力在46 mN/m,與鍍鋁層結合力很好,不做處理,即在基材上直接鍍鋁和保護膜。

PP-T20和ABS表面張力都是較低,與鍍鋁層結合力較差,通過噴涂底漆獲得較好地表面張力,提高附著力。如圖3(a)所示為ABS材料加工汽車后霧燈體,ABS表面張力為34~38 mN/m,ABS是三元共聚物,內在的成分比例有些差異,表面張力是個范圍值,可噴涂底漆(涂料低聚物環氧丙烯酸酯)改善ABS表面張力。

圖3噴涂底漆鍍鋁件示意圖

真空鍍鋁附著力檢測是一項重要指標,依據GB/T 28786—2012《真空技術真空鍍膜層結合強度測量方法膠帶黏貼法》。附著力檢測是基本項目,用小刀在鍍鋁試驗面刻劃100個間隔為1 mm的小方格,用3M膠帶緊牢地黏貼其面,從垂直方向迅速撕開膠帶,觀察膠帶上有無剝落的金屬膜。目測無法觀察清楚時可用10倍顯微鏡觀察,無金屬鍍層剝落等不良現象為合格。ABS未經噴涂底漆,附著力檢測會有不同程度的金屬鍍層剝落等。PP-T20后燈燈體處理同ABS霧燈體方法相同,如圖3(b)所示。

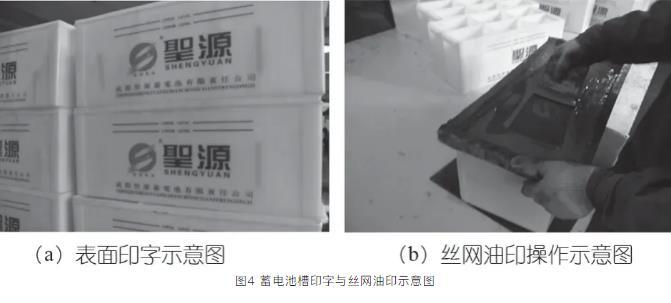

2.2蓄電池槽電暈處理獲得好的油印黏附力

蓄電池塑殼起源20世紀80年代末。汽車干荷起動型和免維護、少維護起動型蓄電池外殼由蓋子和槽子組成(下簡稱蓋或槽)用料是共聚級聚丙烯。PP耐熱性能好,長期耐溫100℃左右,具有優良的化學穩定性,耐酸堿和有機溶劑,電絕緣性能優良,制品不易變形。蓋與槽裝配連接用熱封黏接強度高。電池槽兩個正表面要絲網印字,蓄電池生產廠家商標,規格,加液液面線等需要讓用戶知道,如圖4所示。

圖4蓄電池槽印字與絲網油印示意圖

電池槽絲網印刷為塑料件二次加工,用于外觀裝飾。PP結晶度較高、表面張力低的非極性分子材料,其表面張力31~33 mN/m,印刷前應極性表面處理改善油墨附著力。其方法機械法(噴砂及磨毛);物理法(火焰、電暈、高能輻射);化學法(表面氧化、接枝、置換及交聯)等。針對電池槽特點,采用火焰或電暈處理提高表面張力[20]。

火焰處理法是用強氧化焰使塑料表面氧化的過程,用于提高PP印刷和黏接特性等。一般要求表面張力值達到41 mN/m,PP材料本身表面張力無法滿足,火焰處理后表面張力達48 mN/m。火焰處理改變其表面張力可提高工件后續絲印質量[21]。

火焰處理時高溫下塑料表面大分子發生氧化反應產生極性基團,還對表面分子聚集的結構形態產生影響,使水基覆蓋膜附著在塑料表面上。一般用自制天然氣噴燈,形成溫度高達1 000~1 800℃的氧化火焰,來達到瞬間改變薄膜表面性能的目的,在處理中火焰溫度、火焰與薄膜之間的距離和處理時間是影響處理效果的重要因素。火焰處理是人為操作,按一定軌跡火焰頭在電池槽表面上20 cm距離處進行移動,使火焰的外延接觸塑料表面瞬間達到1 000℃的高溫,電池槽處理后在30 min內完成絲印效果較好。

電暈處理(又稱電火花處理)是將高壓(2~100 Kv)、高頻(2~20 kHz)電施加于電極上,在兩電極間產生電暈放電,以產生大量的等離子氣體及臭氧,這些等離子氣體和臭氧與塑料表面作用,達到改變表面張力的目的。電池槽表面經過電暈處理后,使表面產生游離基反應而使聚合物發生交聯.表面變粗糙并增加其對極性溶劑的潤濕性,離子體由電擊和滲透進入被印體的表面破壞其分子結構,將被處理的表面分子氧化和極化,離子電擊侵蝕表面,表面由光滑變得粗糙并存在著大量細小的空隙。絲印油墨涂在電池槽表面的空隙內,固化后被機械地鑲嵌在孔隙中,形成許多微小的機械聯接點,提高了油墨黏接力和絲印表面附著能力。電池槽電暈處理表面后張力顯著提高,但張力不穩定,放置時間增長表面張力呈指數規律下降,應在處理后及時印字。

油墨是絲網印刷中重要的材料,電池槽絲網油墨是專用聚丙烯油墨,對電池槽表面處理好再用油墨印刷。上世紀90年代中期,油墨廠家研制出免處理油墨,不需對電池槽表面處理,只需對電池槽用汽油對表面進行擦拭(脫脂處理)達到絲印效果。

油墨與電池槽表面附著力檢查方法參照國家GB/T9286—1998色漆和清漆漆膜的劃格試驗,用小刀在試驗面刻劃100個間隔為1 mm的小方格,切割劃透至底材面,用黏附力350~400 g/cm2膠帶(可用3M Scotch膠帶),牢牢的黏住被測試的小方格,用手按住膠紙的另一端,以60°方向迅速拉下膠紙。切削邊緣刀口處平整,無油墨黏在膠紙上為合格,與鍍鋁百格試驗類同。也有根據需要不做百格,直接用3M膠帶試驗。

耐酸性是電池酸液流在絲印油墨上不發生溶解,檢查其附著力采用濕擦法,用電池酸液在絲印字表面上進行濕擦,濕擦次數在20次以上印字有無變樣;還有在印字表面涂覆酸液,放在40~50℃溫度烘箱里烘10 min印字有無變樣。

2.3塑料件表面處理獲得好的黏接力

塑料之間(含與其他材料)黏接是塑件二次加工中必不可少的環節。聚合物之間(含與非金屬或金屬之間)黏接等都存在聚合物基料與不同材料之間界面黏接問題。黏接是不同材料界面間接觸后相互作用的結果,靠分子間吸引力而黏接東西。被黏物與黏料的界面張力、表面自由能、界面間反應等都影響黏接。黏接不同于涂層和印刷,是綜合性強,影響因素復雜的一類技術,目前行業界有吸附理論、化學鍵形成理論、弱界層理論、擴散理論、靜電理論、機械作用力理論等從各個層面詮釋黏接原理。

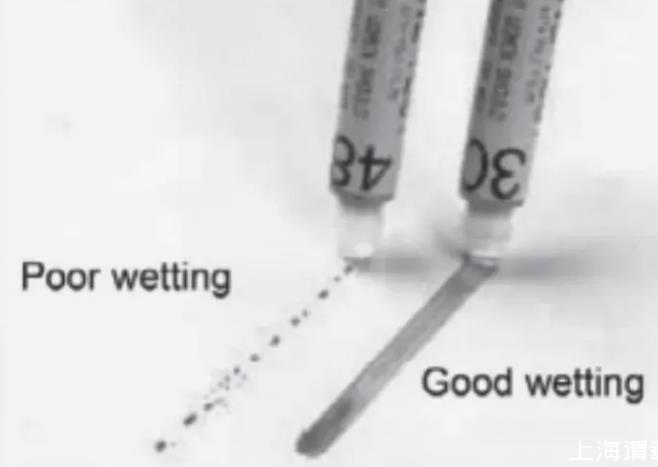

為達到良好的黏接,吸附理論有兩個條件滿足。一是黏接劑要能很好的潤濕被黏物表面;液體黏接劑向被黏表面擴散,逐漸潤濕被黏物表面并滲入表面微孔中,由點接觸變成面接觸。二是黏接劑與被黏物之間有較強的相互作用力;產生吸附作用形成次價鍵或主價鍵。從圖5中看出與圖2(a)同理,表面張力大,潤濕能力差,表面張力小,潤濕能力好。聚合物是表面張力小容易浸潤黏合界面附著力好,表面張力大會讓膠水呈蠟滴狀圓球不擴散,溶劑膠水一般因溶劑在25~35 mN/m之間不需調張力夠小。

圖5表面張力與潤濕性能關系示意圖(網圖,侵刪)

液態硅膠(又稱液體硅膠,簡稱LSR,Liquid Silicon Rubber)是相對固體高溫硫化硅橡膠來說其為液體膠。液態硅膠以聚有機硅氧烷線型高分子材料,添加某些成分,再按嚴格的工藝要求,加工制成具有一定抗拉撕強度的液體膠。液態硅膠具有較強的耐高低溫、耐酸堿、耐老化、耐氧化、高透明度、疏水性、柔軟性、透過性、生理惰性等特性,其更安全環保、可完全達到食品級的特點。廣泛用于電子,消費性產品,嬰幼兒用品(奶嘴),醫療用品及電子產品(按鍵)等。圖6所示。

圖6液態硅膠所做的產品示意圖(網圖,侵刪)

注射成型液體硅橡膠(LSR)全名為注射成型液體硅橡膠,硫化設備為硅膠注射機,與注塑不同。液體硅膠制品加工設備有射出機、壓料機。原料是水稠狀,分A、B兩組分。利用壓料機把A、B組分的原料按照合適比例混合均勻后壓到射出機的料筒里混合,通過射嘴再把它壓進熱模具型腔成型。

智能穿戴產品中LSR與PA黏接較多,LSR的主鏈十分柔順,其分子間作用力比碳氫化合物要弱得多,比同分子量的碳氫化合物黏度低,表面張力弱。PA屬于極性分子材料,其表面張力為46 mN/m。LSR與PA黏接方法用硅膠黏接底涂劑是G790,它是反應性硅氧烷和硅烷在有機溶劑中的溶液。G790不含甲苯和其他芳香族溶劑。底漆組合物可以這樣或稀釋地應用于基材。在溶劑蒸發過程中,在環境溫度下暴露于大氣濕度時,形成一層堅硬的底漆膜,牢固地附著在基材上。在引物基板上應用硅橡膠和隨后的硫化將導致硅橡膠與基板之間的緊密結合,這種沒有膠黏劑的LSR與塑件黏接是靠底涂劑來實現。還有將尼龍表面處理好,將硅膠黏接劑CL-24S-15用刷涂或浸漬法或噴涂法均勻的涂到尼龍待黏黏接面,將涂CL-24S-15的尼龍經過110~130℃烘烤15~20 min,將未硫化硅膠與尼龍高溫壓鑄或熱空氣硫化黏接。上述底涂劑和黏接劑都有改變聚合物表面張力作用,有較好地黏接力。

市場還有自黏接LSR,不需要使用底涂就能與多數基材有良好的黏接性[34]。這不僅解決了使用底涂的缺點,而且加大了LSR和其他素材的復合部件研發與生產。以往傳統工藝分別加工零件,兩者黏結面涂上黏接劑后再組裝。使用自黏接LSR采用LSR-PA共成型加工,把先加LSR件放模內進行PA注塑,所有黏結問題得到解決[35]。自黏接LSR在汽車行業及其他領域得到廣泛應用。Wacker公司開發自黏接液體硅橡膠Elastosil LR347,其在極短時間內充分硫化,具有特別高的撕裂強度。即便不涂底層能與橡膠,塑料,金屬和玻璃都有極好的黏接性,是制作復合制品較理想的材料,已經用于食品接觸的家庭用品,嬰兒用品和衛生保健品等。

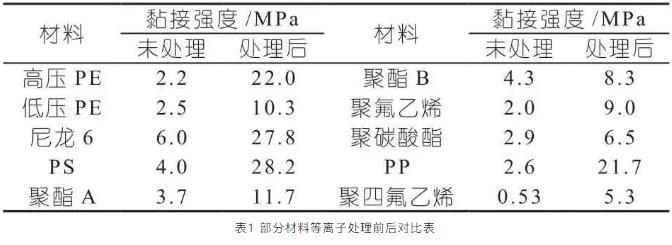

等離子法技術是利用等離子體高能轟擊、活化反應等物理化學方法,將污染物從工件上剝離去除的一種工藝方法。起到表面有機物除去,有機物除去后表面活性化。用等離子法處理PP、PE、聚四氟乙烯等難黏接材料的黏接強度大大提高。經處理后接觸角降低,表面張力改變,增加黏接劑對其浸潤和黏接力。如表1所示。等離子法處理需要投入處理設備,要根據實際需要選擇。

表1部分材料等離子處理前后對比表

檢查黏接材料與黏接是通過試驗方法檢測。試驗能測定膠黏劑本身強度,還能評價黏接技術、表面清潔、表面處理的有效性、膠層厚度和固化條件等問題。主要性能有拉伸、剪切、剝離、彎曲、沖擊和劈裂強度和耐久性、疲勞、耐環境性和傳導性等。拉伸試驗是負荷作用垂直于膠層平面并通過黏接面中心的試驗。ASTM D897黏接接頭拉伸強度測試方法是保留在ASTM中有關膠黏劑最古老的方法之一。拉伸試驗是評價膠黏劑最普通的試驗。拉伸試驗的優點是能得到最基本數據,拉伸應變、彈性模量和拉伸強度。

剪切應力是平行于黏接面所產生的應力。所用的剪切試驗方法,除了ASTM D1002之外,還有ASTM D3163,它與ASTM D1002相比,構形幾乎相同,只是厚度不同。該方法解決了膠黏劑易從邊緣擠出來的問題。ASTM D3165(層壓復合的膠黏劑們拉伸剪切強度測試方法)說明了如何制備試件來測定夾層結構的拉伸剪切強度。

剝離試驗用于測定柔韌性膠黏劑承受局部應力集中的能力。剝離力被認為是作用在一條線上,即是線受力。被黏物越柔軟,膠黏劑模量越高,則面受力就越趨于線受力,應力就很大。膠黏劑的剝離強度與膠層厚度有關,隨著膠層厚度增加,膠黏劑因其彈性變形,而使黏接面積增大,所以剝離強度相對也要高一些。ASTM D3167是測定膠黏劑浮輥剝離強度的試驗。ASTM D903是黏接接頭的剝離或撕裂強度的測定方法。

3結束語

聚合物的涂層、印刷、黏接等是塑料件二次加工必不可少的工藝,通過涂層、印刷、黏接等拓展塑料件應用范圍,給人們應用塑料帶來極大的方便,增加產品的美觀度。聚合物表面張力與聚合物本身材質有著緊密的關系,通過測量表面張力,對表面張力不適的聚合物進行一系列的改進,達到改變其表面張力,為塑料件二次加工服務。對二次加工后產品的檢測是重要環節,檢測目的則是驗證涂層、印刷、黏接的實際效果,也間接驗證表面張力改變情況。目前聚合物表面張力改變操作和檢測多數采用人工操作為主,隨著科技進步,期待有智能化操作或先進材料涌現,促進涂層、印刷、黏接的廣泛使用。